Margarine-Produktionsprozess

Margarine-Produktionsprozess

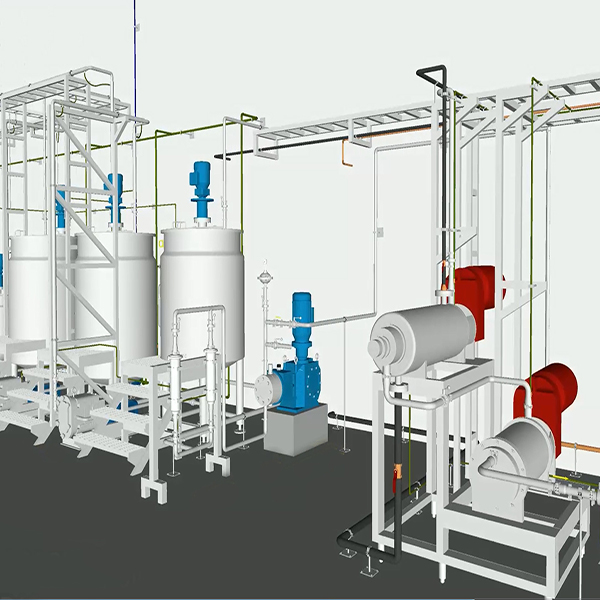

Die Margarineproduktion umfasst zwei Teile: die Rohstoffvorbereitung sowie das Kühlen und Plastifizieren. Die Hauptausrüstung umfasst Vorbereitungstanks, HD-Pumpe, Votator (Kratzwärmetauscher), Stiftrotormaschine, Kühleinheit, Margarine-Abfüllmaschine usw.

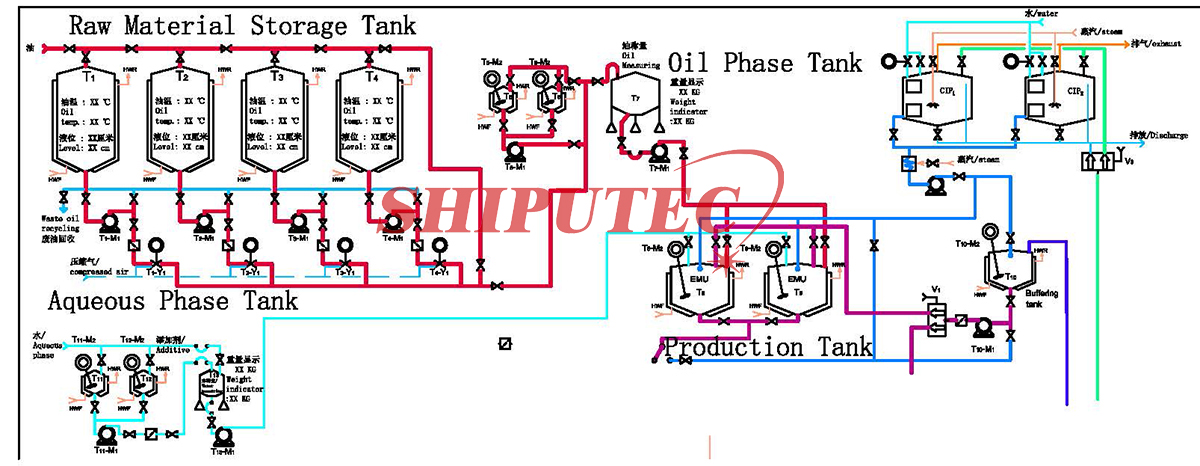

Der erstere Prozess ist die Mischung der Ölphase und der Wasserphase, die Messung und die Mischungsemulgierung der Ölphase und der Wasserphase, um die Materialzufuhr für den letzteren Prozess vorzubereiten. Der letzte Prozess ist die kontinuierliche Kühlung, Plastifizierung und Produktverpackung.

Der Rohstoffaufbereitungsprozess von Margarine ist in Abbildung 1 dargestellt:

- 1.Die fermentierte Milch

Einige Margarineformeln fügen Milch hinzu, und Milch kann nach der Fermentation durch Milchsäurebakterien einen ähnlichen Geschmack wie natürliche Sahne erzeugen, sodass die Fabrik fermentierte Milch und Wasser vermischt.

- 2.Wasser mischen

Das Wasser und die wasserlöslichen Zusatzstoffe in der Margarineformel, wie fermentierte Milch, Salz, Konservierungsstoffe usw., werden der Wasserphasenmischung und dem Dosierbehälter im vorgeschriebenen Verhältnis zum Rühren und Mischen zugesetzt, so dass die Wasserphase entsteht Die Komponenten werden zu einer einheitlichen Lösung aufgelöst.

- 3.Mischen der Ölphase

Das Rohöl unterschiedlicher Spezifikationen wird zunächst im Ölmischtank entsprechend dem vorgeschriebenen Verhältnis gemischt und anschließend werden die öllöslichen Zusatzstoffe wie Emulgator, Antioxidationsmittel, öllösliche Pigmente, öllösliche Cellulose usw. hinzugefügt Die Ölphase wird entsprechend dem Verhältnis gemischt, mit dem Dosierbehälter vermischt und zu einer gleichmäßigen Ölphase verrührt.

- 4.Die Emulsion

Der Emulgierungszweck von Margarine besteht darin, die wässrige Phase gleichmäßig und stabil in der Ölphase zu dispergieren, und der Dispersionsgrad der wässrigen Phase hat einen großen Einfluss auf die Qualität des Produkts. Da der Geschmack von Margarine eng mit der Größe der Partikel der Wasserphase zusammenhängt, erfolgt die Vermehrung von Mikroorganismen in der Wasserphase. Die Größe der allgemeinen Bakterien beträgt 1–5 Mikrometer, sodass die Wassertröpfchen 10–20 Mikrometer groß sind Mikrometer oder ein kleinerer Bereich können die Vermehrung von Bakterien begrenzen, so dass die Wasserphasendispersion zu fein ist, die Wasserphasenpartikel zu klein sind und dazu führen, dass die Margarine an Geschmack verliert; Die Dispergierung ist nicht ausreichend, die Partikel in der Wasserphase sind zu groß und die Margarine beeinträchtigt die Metamorphose. Der Zusammenhang zwischen dem Grad der Dispersion der wässrigen Phase in Margarine und der Art des Produkts ist ungefähr wie folgt:

| 水滴直径 Wassertropfendimension (微米 Mikrometer) | 人造奶油性质 (Geschmack von Margarine) |

| weniger als 1 (etwa 80-85 % der Wasserphase) | Schwer und weniger Geschmack |

| 30-40 (weniger als 1 % der Wasserphase) | Guter Geschmack, leicht faulig |

| 1-5 (ca. 95 % der Wasserphase) | Guter Geschmack, nicht leicht faulig zu sein |

| 5-10 (ca. 4 % der Wasserphase) | |

| 10-20 (ca. 1 % der Wasserphase) |

Es ist ersichtlich, dass der Emulgiervorgang einen bestimmten Grad an Dispersionsanforderungen erfüllen sollte.

Der Zweck des getrennten und gleichmäßigen Mischens der Wasserphase und der Ölphase mit der vorherigen Phase besteht darin, die gleichmäßige Konsistenz der gesamten Emulsion nach der Emulgierung und Vermischung der beiden Phasen Öl und Wasser sicherzustellen. Das Emulgierungsmischen besteht darin, dass das Betriebsproblem bei 50 bis 60 Grad liegt. Die Wasserphase wird der abgemessenen Ölphase zugesetzt. Beim mechanischen Rühren oder Rühren im Pumpenzyklus wird die Wasserphase vollständig in der Ölphase dispergiert, wodurch sich Latex bildet. Diese Art von Latexflüssigkeit ist jedoch sehr instabil. Wenn Sie aufhören zu rühren, kann dies zu einem Phänomen der Öl- und Wassertrennung führen.

Nach der Lieferung der gemischten Emulsion erfolgt der Kühl- und Plastifizierungsprozess bis zur Verpackung des Produkts.

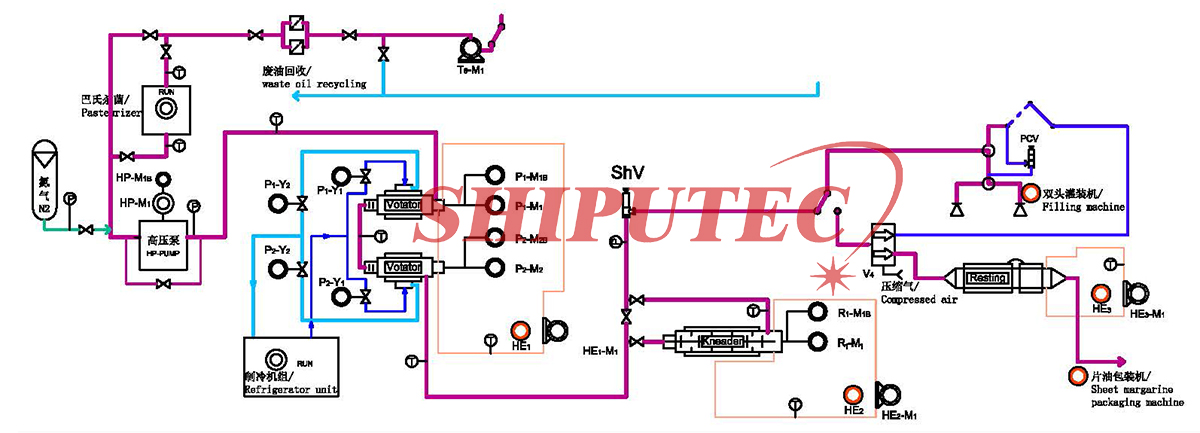

Um ein flexibles Margarineprodukt herzustellen, muss die Emulsion gekühlt und plastifiziert werden. Derzeit werden hauptsächlich geschlossene kontinuierliche Abschreck-Plastifiziergeräte eingesetzt, darunter ein Votator oder sogenannter Kratzwärmetauscher (Einheit A), eine Stiftrotormaschine oder Knetmaschine (Einheit C) und ein Ruherohr (Einheit B). Der technologische Prozess ist in Abbildung 2 dargestellt:

Diese Ausrüstung weist folgende Eigenschaften auf:

1. Luftdichter Dauerbetrieb unter hohem Druck

Die vorgemischte Emulsion wird von einer Hochdruckpumpe für den Votator in den Quenchzylinder gefördert. Hoher Druck kann den Widerstand im gesamten Gerät überwinden, außerdem kann der Betrieb mit hohem Druck das Produkt dünn und glatt machen. Der geschlossene Betrieb kann Luft und Luft aufgrund des Abschreckens und der Kondensation von mit der Emulsion vermischtem Wasser verhindern, die Produktgesundheitsanforderungen gewährleisten und den Kühlverlust reduzieren.

2. Abschrecken und Emulgieren

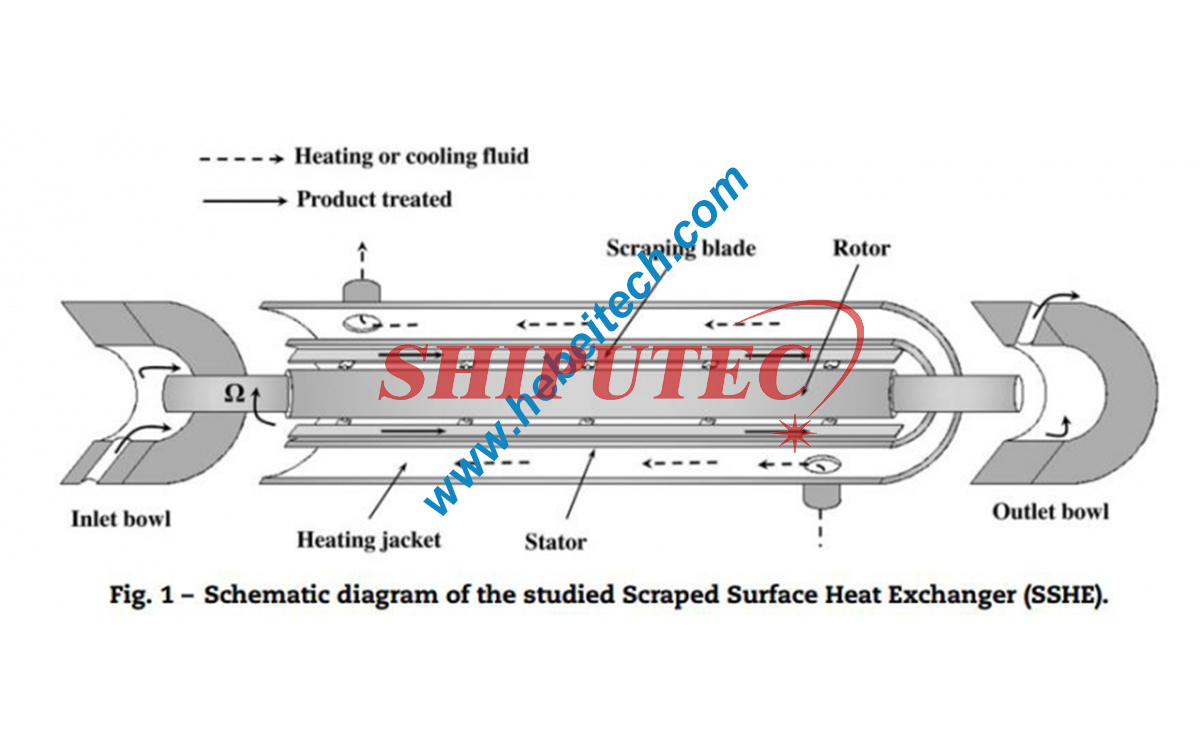

Die Emulsion wird im Votator mit Ammoniak oder Freon abgeschreckt, um die Emulsion schnell abzukühlen, so dass kleine kristalline Partikel entstehen, im Allgemeinen 1–5 Mikrometer, so dass der Geschmack delikat ist. Darüber hinaus ist der Schaber auf der rotierenden Welle im Votator eng mit der Innenwand des Zylinders verbunden, sodass der Schaber im Betrieb nicht nur kontinuierlich die an der Innenwand anhaftenden Kristallisation abkratzen, sondern auch die Emulsion dispergieren kann, um sie zu treffen Emulgierungsanforderungen des Tons.

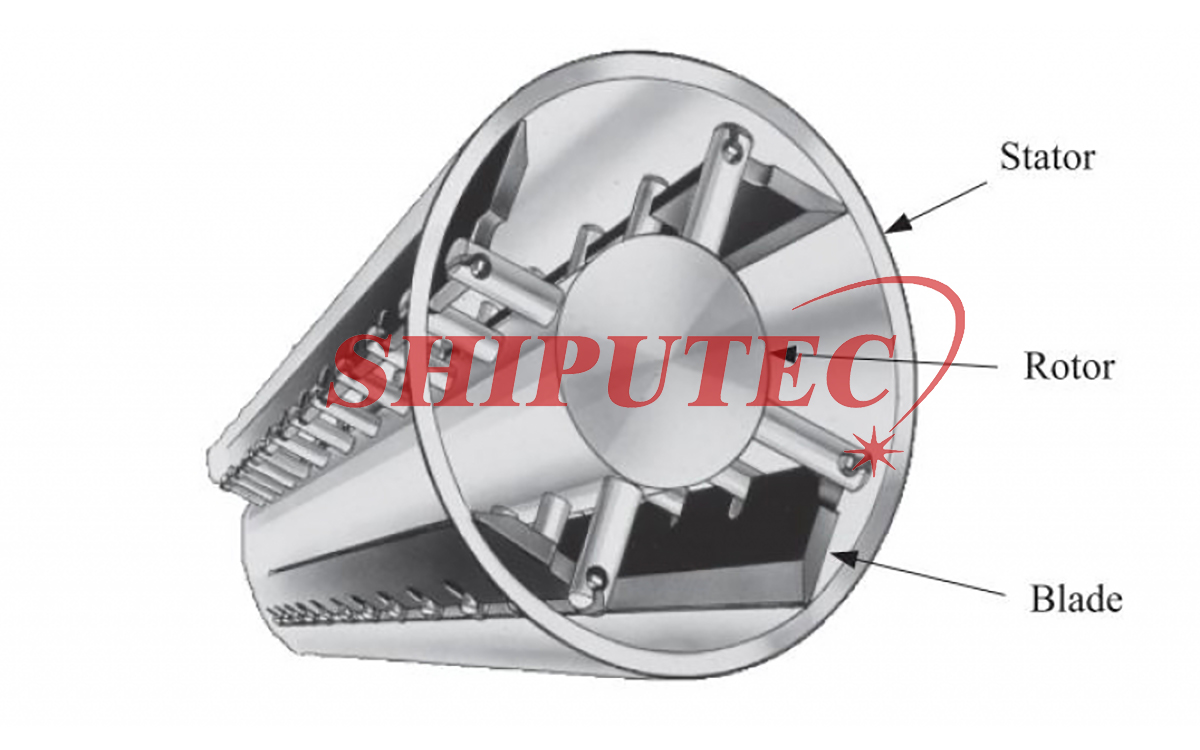

3. Kneten und Entdicken (Stiftrotormaschine)

Obwohl die durch den Votator gekühlte Emulsion zu kristallisieren begonnen hat, muss sie noch eine gewisse Zeit lang wachsen. Lässt man die Emulsion im Ruhezustand kristallisieren, bildet sich ein Netzwerk fester Lipidkristalle. Das Ergebnis ist, dass die abgekühlte Emulsion eine sehr harte Masse ohne Plastizität bildet. Um Margarineprodukte mit einer bestimmten Plastizität zu erhalten, muss daher die Netzwerkstruktur mechanisch aufgebrochen werden, bevor die Emulsion die gesamte Netzwerkstruktur bildet, um den Effekt einer Verringerung der Verdickung zu erzielen. Das Kneten und Entdicken erfolgt hauptsächlich in Stiftrotormaschinen.

Einheit A (Votator) ist eigentlich ein Kratzkühlgerät. Die Emulsion wird mittels Hochdruckpumpe in die geschlossene Einheit A (Votator) gefördert. Das Material passiert den Kanal zwischen dem Kühlzylinder und der rotierenden Welle und die Materialtemperatur sinkt durch das Abschrecken des Kühlmediums schnell. Auf der Oberfläche der Welle sind zwei Reihen Abstreifer angeordnet. Die auf der Innenfläche des Votators gebildeten Kristalle werden durch den mit hoher Geschwindigkeit rotierenden Schaber abgeschabt, um immer die neue Kühloberfläche freizulegen und eine effiziente Wärmeübertragung aufrechtzuerhalten. Unter der Wirkung des Schabers kann die Emulsion dispergiert werden. Wenn das Material die Einheit A (Votator) passiert, sinkt die Temperatur auf 10–20 Grad, was niedriger ist als der Schmelzpunkt des Öls. Obwohl das Öl zu kristallisieren beginnt, hat es noch keinen festen Zustand gebildet. Zu diesem Zeitpunkt befindet sich die Emulsion im Abkühlungszustand und ist eine dicke Flüssigkeit.

Die Rotationsachse der Einheit A (Votator) ist hohl. Während des Betriebs wird heißes Wasser von 50–60 Grad in die Mitte der Rotationsachse gegossen, um eine Kristallisation zu verhindern, die an der Achse haftet und aushärtet und zu Verstopfungen führt.

Einheit C (Stiftrotormaschine) ist eine Knet- und Entdickungseinrichtung, wie in der Abbildung oben gezeigt. Auf der rotierenden Welle sind zwei Reihen Metallbolzen installiert, und an der Innenwand des Zylinders ist eine Reihe fester Metallbolzen installiert, die mit den Metallbolzen auf der Welle versetzt sind und sich nicht berühren. Wenn sich die Welle mit hoher Geschwindigkeit dreht, passieren die Metallbolzen auf der Welle den Spalt der festen Metallbolzen und das Material wird vollständig geknetet. Unter dieser Wirkung kann es das Wachstum von Kristallen fördern, die Kristallnetzwerkstruktur zerstören, diskontinuierliche Kristalle bilden, die Konsistenz verringern und die Plastizität erhöhen.

Einheit C (Stiftrotormaschine) hat nur in der superkalten Nacht eine starke Knetwirkung, sodass sie nur Wärmeerhaltung und keine Kühlung benötigt. Da die Kristallisationswärme freigesetzt wird (ca. 50 KCAL/KG) und die durch die Knetreibung erzeugte Wärme, ist die Austrittstemperatur der Einheit C (Stiftrotormaschine) höher als die Zufuhrtemperatur. Zu diesem Zeitpunkt ist die Kristallisation zu etwa 70 % abgeschlossen, aber noch weich. Das Endprodukt wird durch das Extrusionsventil freigegeben und wird nach einer gewissen Zeit hart.

Nachdem die Margarine von der C-Einheit (Stiftrotormaschine) versendet wurde, muss sie bei einer bestimmten Temperatur wärmebehandelt werden. Im Allgemeinen wird das Produkt länger als 48 Stunden einer Temperatur von 10 Grad unter dem Schmelzpunkt ausgesetzt. Diese Behandlung wird Reifung genannt. Das gekochte Produkt kann zur Verwendung direkt an den Lebensmittelverarbeitungsbetrieb geschickt werden.